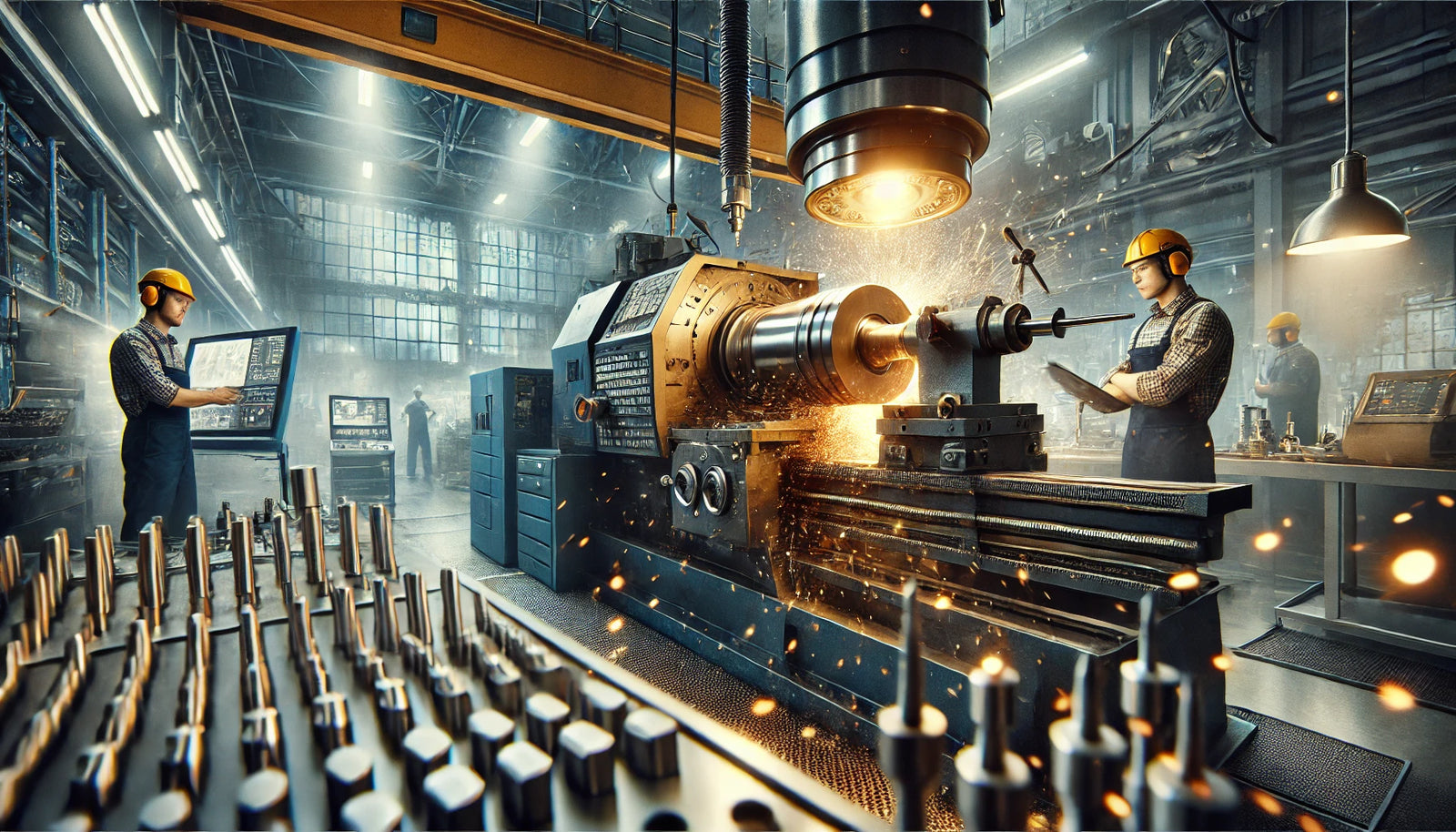

Tornos de Alta Resistencia: Mejores Prácticas para Maximizar la Eficiencia

el mundo del trabajo en metal, la eficiencia es clave para mantener una operación rentable. Los tornos de alta resistencia, esenciales para maquinar piezas grandes y diseños complejos, requieren un manejo cuidadoso para asegurar que funcionen al máximo rendimiento. Ya sea que estés operando un torno manual o CNC, adoptar las mejores prácticas puede mejorar drásticamente la eficiencia de tu proceso de producción. Aquí tienes algunos consejos sobre cómo optimizar el rendimiento de tu torno de alta resistencia y maximizar la eficiencia en el taller.

1. El mantenimiento regular es crucial

Mantener su torno de servicio pesado es la base de la eficiencia operativa. El mantenimiento preventivo regular ayuda a evitar averías inesperadas que pueden interrumpir la producción y provocar costosos tiempos de inactividad. Las tareas clave de mantenimiento incluyen:

- Lubricación: Asegúrese de que todas las partes móviles estén debidamente lubricadas para minimizar el desgaste. Esto reduce la fricción y mantiene la máquina funcionando sin problemas.

- Limpieza: Retire las virutas, escombros y polvo regularmente para evitar daños en los componentes y garantizar una precisión óptima en el mecanizado.

- Verificaciones de alineaciónLa desalineación en un torno puede resultar en una salida de mala calidad y un mayor desgaste de la herramienta. Verifique periódicamente la alineación del cabezal, contrapunto y portaherramientas.

- Inspecciones de componentes: Inspeccione regularmente el husillo, las correas y los engranajes de la máquina para detectar desgaste y reemplace las piezas según sea necesario.

2. Use herramientas de corte de calidad

Las herramientas de corte que utilices juegan un papel fundamental en el rendimiento de tu torno de alta resistencia. Las herramientas de alta calidad conducen a mejores acabados superficiales, cortes más precisos y menor desgaste de la herramienta. Invierte en herramientas de carburo o acero de alta velocidad diseñadas para los materiales específicos con los que trabajas. Asegúrate de:

- Geometría de la herramienta de ajuste: Asegúrese de que la forma y el tamaño de la herramienta de corte coincidan con los requisitos del trabajo. Una geometría incorrecta de la herramienta puede provocar una mala formación de virutas, un desgaste aumentado y la rotura de la herramienta.

- Afila las herramientas regularmente: Las herramientas de corte desafiladas generan un calor excesivo y aumentan la carga en la máquina, causando ineficiencia y posibles daños. Afile o reemplace regularmente las herramientas desgastadas para mantener el rendimiento del corte.

- Usa la herramienta correcta para cada material: Diferentes materiales, como acero inoxidable, aluminio y hierro fundido, requieren tipos específicos de herramientas de corte. Usar la herramienta adecuada mejora las velocidades de corte, prolonga la vida útil de la herramienta y aumenta la productividad.

3. Optimizar las velocidades y avances de corte

Encontrar el equilibrio adecuado entre la velocidad de corte y la tasa de avance es fundamental para maximizar la eficiencia mientras se mantiene la calidad de la pieza. Cortar demasiado rápido puede provocar un desgaste excesivo de la herramienta, mientras que cortar demasiado lento puede desperdiciar tiempo valioso. Para optimizar:

- Consultar las recomendaciones del fabricante de la herramienta: Las herramientas de corte suelen venir con pautas del fabricante sobre velocidades y avances óptimos. Siga estas recomendaciones para lograr los mejores resultados.

- Ajustar según el tipo de material: Diferentes materiales requieren diferentes velocidades y avances. Los metales más blandos pueden permitir velocidades de corte más altas, mientras que los metales más duros requieren velocidades más lentas para evitar daños en la herramienta.

- Formación de virutas del monitor: El tipo y tamaño de las virutas producidas pueden indicar si necesita ajustar su velocidad y tasa de avance. Idealmente, las virutas deben ser pequeñas y desprenderse limpiamente. Las virutas largas y fibrosas podrían señalar que su velocidad o avance necesitan ajuste.

4. Implementar prácticas eficientes de sujeción de trabajo

La sujeción adecuada es esencial para garantizar que sus piezas se mecanicen con precisión y seguridad. Una sujeción ineficiente puede provocar deslizamiento de la pieza, cortes inexactos y tiempo de inactividad para reajustes. Para mejorar la eficiencia:

- Usa el portabrocas o accesorio adecuado: Asegúrese de que su pieza de trabajo esté firmemente sujeta en su lugar con el mandril o accesorio correcto. Para piezas de trabajo más pesadas, utilice un mandril de alta resistencia capaz de soportar las fuerzas involucradas en el mecanizado.

- Verificar alineación: Las piezas de trabajo mal alineadas conducen a imprecisiones y pueden causar daños en la herramienta. Siempre verifique dos veces que la pieza esté centrada y alineada correctamente antes de comenzar el proceso de mecanizado.

- Sistemas de herramientas de cambio rápidoInvertir en sistemas de herramientas de cambio rápido permite a los operadores cambiar herramientas y piezas de trabajo más rápidamente, reduciendo el tiempo de configuración y el tiempo de inactividad entre trabajos.

5. Reducir el tiempo de configuración y cambio

Minimizar el tiempo que se tarda en configurar y cambiar entre trabajos puede mejorar significativamente la eficiencia general de su proceso de producción. Para reducir los tiempos de configuración:

- Estandarizar configuracionesDesarrollar un proceso estandarizado para las configuraciones con el fin de reducir la variabilidad y los errores. Organizar herramientas, dispositivos y piezas de trabajo con anticipación para agilizar las transiciones entre trabajos.

- Preprogramar operaciones CNC: Para tornos CNC, la preprogramación de trayectorias de herramientas y la ejecución de simulaciones antes de iniciar la operación real pueden reducir el tiempo dedicado a prueba y error. Esto no solo mejora la eficiencia, sino que también garantiza que su producto final cumpla con las especificaciones requeridas.

- Usa herramientas modulares: Los sistemas de herramientas modulares permiten configuraciones más rápidas al usar herramientas preestablecidas que se pueden intercambiar fácilmente según sea necesario. Esto ahorra tiempo valioso al cambiar entre diferentes piezas u operaciones.

6. Capacitar a los Operadores a Fondo

La eficiencia de la operación de su torno de servicio pesado depende únicamente del nivel de habilidad de los maquinistas que lo operan. Invertir en una capacitación adecuada garantiza que los operadores estén familiarizados con las mejores prácticas y puedan resolver problemas rápidamente. Las áreas clave para la capacitación de los operadores incluyen:

- Comprendiendo los controles de la máquina: Los operadores deben estar bien versados tanto en controles manuales como automatizados, dependiendo del tipo de torno que se utilice.

- Interpretación de dibujos y especificacionesInterpretar correctamente los dibujos técnicos y comprender los requisitos del material es fundamental para reducir errores en la producción.

- Resolución de problemas comunes: Los operadores capacitados deben ser capaces de reconocer signos de desgaste de herramientas, problemas de alineación y otros problemas comunes antes de que resulten en tiempo de inactividad.

7. Utilice Automatización y Tecnología Inteligente

Para tornos CNC de servicio pesado, utilizar automatización y tecnología inteligente puede mejorar en gran medida la eficiencia. Características como cambiadores automáticos de herramientas, monitoreo en proceso y aprendizaje automático pueden ayudarte a:

- Automatiza tareas repetitivas: Con la automatización, los operadores pueden centrarse en tareas de mayor valor mientras la máquina se encarga de trabajos repetitivos de corte o acabado.

- Monitorear el rendimiento de la máquina: Los sensores inteligentes y el software pueden proporcionar datos en tiempo real sobre el rendimiento de la máquina, alertando a los operadores sobre cualquier problema o oportunidad para optimizar los procesos.

- Mantenimiento predictivo: Implementar sistemas de mantenimiento predictivo que monitoreen el rendimiento de las máquinas y predigan cuándo se necesita mantenimiento, previniendo costosas averías.

Conclusión

Maximizar la eficiencia de su torno de alta resistencia requiere una combinación de mantenimiento adecuado, las herramientas correctas, configuraciones optimizadas de la máquina y la experiencia del operador. Al enfocarse en estas mejores prácticas, puede reducir el tiempo de inactividad, mejorar la calidad del mecanizado y aumentar la productividad general en su operación. Ya sea que esté operando un taller pequeño o una gran planta de fabricación, adoptar estas estrategias le ayudará a aprovechar al máximo su torno de alta resistencia.

Dejar un comentario